发布时间:2024-12-26 06:25:54 来源:LD体育官网入口

“Micro-LED是中国在显示领域真正第一次走在了世界前列。”厦门思坦半导体CEO曾彧告诉澎湃新闻记者,光电显示产业领域,中国过去更多是通过借鉴,现在,不知不觉走到了全球产业的顶端,从以前的追随者变成了现在的引领者。

2022年,思坦科技的主要研发设计环节落地厦门湖里区。作为厦门经济特区的发祥地,湖里区光电产业集聚,特别是以Micro-LED为未来方向的新型显示产业颇有亮点。而厦门市是中国LED的发源地和产业重镇,也是全国唯一的光电显示产业集群试点城市。在外延生长、芯片制造、Micro-LED显示面板方面均有代表性企业。

作为新一代显示技术,Micro-LED以微米量级的LED作为发光像素单元,具有芯片尺寸小、集成度高和自发光等特点,与传统显示技术LCD、OLED相比,在亮度、分辨率、对比度、能耗、常规使用的寿命、响应速度和耐热性等方面优势显著,甚至被认为是未来显示的终极解决方案。作为全世界最早开展Micro-LED技术探讨研究的团队之一,思坦科技创始人刘召军是世界上最早从事氮化镓Micro-LED 技术的研究者之一。

Micro-LED商业化落地的难题在量产难度高,良率决定成本。2019年思坦科技建设了全国第一条中试线月底实现量产,是全球为数不多能够量产Micro-LED的企业。

在创办经济特区之前,位于福建厦门西北部的湖里,只是一个约有2300人的渔村。1980年10月,国务院批准在厦门市湖里农业大队一块2.5平方公里的土地上设立厦门经济特区。湖里,就此成为厦门经济特区的发祥地。1984年5月,国务院决定将厦门经济特区范围扩大到全岛(含鼓浪屿)。40年来,湖里从昔日的小渔村变身为现代化城区,成为厦门经济特区加快速度进行发展的真实写照,也是中国改革开放的一个生动缩影。

2023年,湖里区电子信息产业产值接近1300亿元,其中,平板显示的产值规模约730亿元。作为厦门光电显示产业的重要承载区,产业集聚程度逐渐增高,拥有以凌阳华芯、芯颖显示、思坦科技、宸鸿等为代表的光电显示领域的企业,涉及驱动芯片设计、Micro-LED半导体显示研发技术、触控屏及模组制造等产业链重点环节。

厦门的光电产业,历史悠扬。最早可以追溯到始创于1958年的厦门灯泡厂,也是厦门通士达有限公司的前身。1958年7月1日,通士达生产出了自己的第一只白炽灯泡,也让福建省拥有了自己的灯泡生产企业。此后,华联电子、三安光电等企业也逐渐在厦门成长起来。

光电行业在厦门本身的基础,让立达信创始人上世纪90年代在做国际贸易的过程中接触到这一行业,2000年,立达信进出口公司得以创立。仅仅一年后,立达信首个节能灯工厂问世。

2003年,厦门市前瞻性培育光电、软件、生物与新医药三大新兴起的产业。2003年7月,中华人民共和国科学技术部半导体照明调研组来到厦门,从此拉开厦门LED产业高质量发展的大幕。

这一年,厦门开始对LED产业倾注大量关注与支持。2003年6月,“国家半导体照明工程”启动,厦门3个月后便成立市政府分管副市长领衔的厦门市半导体照明产业化基地协调小组。彼时,厦门被公认为全国LED产业“响应最早、反应最快、组织最实”的城市。全市形成了“人人知道光电、处处谈论LED”的热潮和氛围。厦门重视并全力支持LED发展成为海内外业界的共识,海外企业、台资企业纷纷来厦考察和合作。

1993年,诺奖得主中村修二等三位日本科学家发明了蓝光LED,使得LED作为普通照明成为可能。中村修二等人在日亚公司开发的成套氮化镓LED加工工艺,不仅获得了之前用其他材料难以获得的基于宽禁带材料的蓝色LED,同时也开启了一系列直接带隙半导体高亮度LED之门。LED照明拥有节能、寿命长、颜色还原性强、无频闪等优点。随技术的逐步成熟,厦门的照明企业也逐渐往LED照明方向发展。

技术上实现突破,成本降下来,真正让LED半导体发光可当作普通照明。踩准这些技术突破点,立达信等一批厦门湖里区的光电企业得到加快速度进行发展。但实现量产也并非易事,2008年,立达信切入半导体照明,2012年实现大批量化生产。

自2011年8月起,经国家商务部批准,以厦门市湖里区节能灯具产业为中心,成立了辐射全市的厦门市国家节能灯具外贸转型升级示范基地。基地后升级为厦门市国家外贸转型升级基地(节能灯)。厦门是中国照明行业早期的节能灯生产基地,LED出现后,厦门又成为LED转型最快的地区之一。

数据显示,从2009年至2016年的时间内,厦门市光电企业总数从150多家增长到300多家,产业总产值从406亿元增长到1200亿元,增长了近3倍;其中,LED照明直接产值达到323亿,同比增长20%。厦门LED外延芯片产量和LED照明出口连续多年居于国内第一。LED外延芯片总产量占国产总量的60%以上;全国LED照明出口企业前十名厦门占据五席,是全球最大的高端LED球泡灯制造和出口基地之一,全球每100只LED球泡灯中,就有30只由厦门制造和出口。

与过去的照明设备相比,半导体的生产设备门槛更高。从前端芯片到封装、应用,产业链也更复杂。如何生产出高效可靠的产品,涉及光学、电子、结构、工程等多学科,尽管摸索磨合付出了很多代价,但立达信最终掌握了核心技术。立达信数字教育副总经理许建兴告诉澎湃新闻记者,公司从最初一家籍籍无名的节能灯小型代工厂,迅速成为如今LED照明行业里的“龙头”, 与核心技术在自己手中以及对环境趋势的判断较为敏锐有关。

在LED照明企业中,立达信也是较早往物联网方向转型并进行深度布局的企业。2015年左右,立达信在物联网领域持续投入研究,配合生产的基本工艺流程自主研发软件,从单纯硬件生产厂商升级为软硬兼备的企业。如今,产品结构已经从照明拓展到安防、控制、家电等多个领域。应用场景维度上,2014年开始,从家居照明延伸到校园护眼照明,并在校园护眼照明领域独占鳌头。

随着LED照明走进千家万户,市场规模不断放大,催生了新的应用,延伸出显示产业,并不断往价值链高端延伸。

厦门大学物理科学与技术学院副院长黄凯告诉澎湃新闻记者,上世纪末到2000年初,国产化之前,一颗LED的价格是6美元,现在一颗LED的价格不到一分钱。“中国人特别擅长把一个东西做成白菜价。”而半导体产业的特征是,成本降低的同时,性能一般是稳步提升。

通用照明市场的开启带动了LED全产业链成长。LED全彩显示屏出现之初,由于封装灯珠之间间距过大导致屏幕分辨率低,只适合做大屏显示且只宜远距离观看,因此最早从做户外大屏显示开始渗透。随着LED成本降低及封装技术的不断成熟,封装器件体积逐步缩小,像素点之间的间距逐渐减小,LED小间距显示屏从户外走入室内。

LED芯片尺寸越做越小、像素密度慢慢的升高。除了光电照明产业,厦门湖里区的光电显示产业链条也在不断延伸。自2000年开始,宸鸿科技、友达光电、冠捷显示科技等企业先后落地厦门,逐步在厦门建立了光电显示产业集群。其中,触控技术领导厂商宸鸿科技2004年落地厦门湖里信息光电园,2007年正式量产多点投射式电容触控屏幕,并应用在国际著名品牌第一代智能手机上。自此,开启了消费电子行业人机交互的触控革命,电容式触控技术逐步由手机延伸到更多领域。

作为电容式触控技术的开拓者,宸鸿在台湾和厦门都设立了研发中心,充分的发挥两岸产业人才的优势。宸鸿垂直整合的生产制程,建置了1-110英寸的触控显示模组生产线,核心技术包括触控传感器技术、材料设计及开发能力、高精度全面贴合技术、玻璃表面处理技术、显示器open cell制程及下游系统整合能力。

“我们每年都投入大量经费研发触控技术,在全球有4000多项专利,专利范围涵盖了触控面板、感应电极、控制电路、保护上盖、感测电极材料及其制造方法、设备与机器等等。这些专利既能让我们处于行业领先,又能很好地保障客户与合作伙伴的权益。也因此,我们获得了国家知识产权示范单位的荣誉。”宸鸿董办资深经理戴海长告诉澎湃新闻记者。

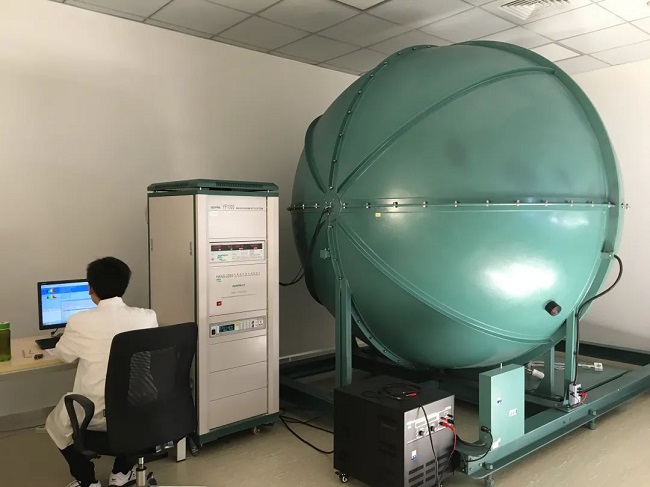

为满足对产品的质量的严格要求,宸鸿投入超过1亿元资金建立了先进品保实验室,被评为“厦门市触控重点实验室”,包括物理分析实验室、材料实验室、电性实验室、光学实验室、环境模拟实验室等。

“我们在2009年就获得了国家级的实验室认可,以确保提供给客户和终端用户可靠、高质量的触控产品。宸鸿近几年来也积极将实验室的检测分析能力共享给产业界,推动厦门乃至华南地区的光电产业高水平质量的发展。”戴海长说。

凭借二十余年累积的制造经验,宸鸿也在加速转型,为电子纸、增材制造、汽车电子等领域客户提供产品研究开发验证、生产制造量产解决方案。电子纸领域,宸鸿与业内胆固醇彩色液晶电子纸技术领导厂商合作,产品应用涵盖电子书阅读器、电子标签、商用显示器、电子看板等。汽车电子领域,推出车载显示总成系统;与国际领先的激光雷达技术公司合作,成为其下一代车载激光雷达传感器独家量产供应商等。

“宸鸿在触控上累积的量产制造、产品工程设计与自动化能力,可以拓展到更多元的领域。未来宸鸿不单单是专业触控技术厂商,更是一家先进制造合作伙伴。”戴海长说。

近期,思坦科技的0.13英寸微显示芯片在CES 2024展会首次公开亮相,是目前全球已发布的最高PPI的Micro-LED微型显示屏,获得了2024国际消费电子展(CES)创新大奖。

业内通常把小于一英寸的显示屏称为微型显示屏。目前,思坦科技在全球率先实现了微型显示屏的研发、中试及量产,因为市场供不应求,产线年,我国大陆显示面板产能占全球产能60%左右,产能规模位居全球第一。从规模来看,我国在LCD市场具备优势。在OLED(AMOLED)领域,中韩差距逐步缩小。Mini-LED我国已具备初步产业化能力,Micro-LED的产业化是下一步的攻关突破方向。

作为下一代显示技术的核心,Mini/Micro-LED翻开了LED行业发展的新篇章,华为、苹果、三星、京东方、TCL等行业巨头争相布局。厦门市的深天马、三安光电、乾照光电等光电半导体企业,也加速向新型显示产业转型升级,向Mini/Micro-LED方向发展。

LCD、OLED时代,很多技术建立在日本、中国台湾的产业技术基础上。Micro-LED这一领域,成为引领的机会。思坦科技的三位创始人均毕业于世界“Micro-LED三大发源地”之一的香港科大,后又在南方科技大学从事显示领域相关研究。

“厦门作为国际性港口城市也是最早的经济特区,十分重视高科技、硬科技的建设与发展,企业家视野比较开阔,致力于打造高壁垒的新型产业链。”曾彧说。

思坦落地厦门后,将驱动芯片及工艺路线的设计研发团队放在湖里区,量产制造放在同安区。“厦门在新型显示、半导体方面具有产业链优势与布局决心,这与思坦的发展愿景一拍即合。”曾彧说。

位于厦门同安的思坦科技量产基地,具备年产近千万套Micro-LED显示芯片产能。受访者供图

自Apple在2014年收购Micro-LED技术公司Luxvue起,全世界创新企业布局Micro-LED的步伐持续加速。思坦科技从2006年就关注这一技术方向,已深耕近20年。多年的技术积累,使其Micro-LED技术在全球这一领域具备先发优势。“引领者就是要承受未来的不确定性和没有可借鉴案例的现状。”

思坦与设备厂商合作,一同开发光电半导体领域的光刻机,自己生产光电芯片与驱动芯片。“我们是用半导体的工艺在做显示,最核心的肯定是我们高精度键合集成、单片全彩等核心工艺技术。”和集成电路光刻机需要精度不断的提高的方向不同,Micro-LED光刻机的难度在于提升制作的步骤中的光电转化效率及耐久性。因为从元器件来看,光电芯片不需要到那么微小,但也有其独特的需求。光电芯片是异质氮化镓,集成电路是同质氮化镓,外延生长也不同,需要量子阱做能量转换,进行发光而非存储算力。

要保证量产的良率,就一定要保证光电芯片和驱动芯片的良率,两者键合的过程也是良率的重要的条件。目前思坦科技在Micro-LED有关技术领域已累计申请近800项知识产权。在大尺寸屏需要的巨量转移技术方面,也储备了专利。

新质生产力的形成需要专注与积累。“刘召军博士作为思坦科技创始人与董事长,到现在还担任我们的首席技术官,一直在一线做研发技术。”思坦的科学家核心团队也是高校博导,通过校企连接,为企业输送“无缝衔接”的能够直接推进科技成果产业化的人才,建立了一套自己的人才培育机制。

光电显示产业链较为复杂。一个区域难以完全覆盖所有链条环节,也往往存在产业链上下游企业匹配度不高的情况,更多是依靠区域间甚至国家之间的协同合作。

仅从上游来看,结构材料中包括基板、液晶材料、有机发光材料、偏光片、盖板等,镀膜设备包括蒸镀机、PVD、CVD等,Mini/Micro-LED要使用到巨量转移设备及固晶机等。生产耗材包括靶材、刻蚀液、PI取向液、特气、掩膜版等,图形化设备需要光刻机、干刻机、湿制程设备等。此外,驱动IC、显示芯片、Cell隔垫物等也非常关键。

目前,Micro-LED的市场还需要培育。业内判断,显示产业很多尖端技术从爆发到批量真正平民化应用,在大多数情况下要五到十年。

作为产业上游驱动芯片设计细致划分领域有突出贡献的公司,2017年,凌阳华芯成立,落地厦门市湖里区,接续来自台湾凌阳的研发能力、经验,产品专注在Mini/Micro-LED显示与高密度点阵照明应用的驱动芯片。

Micro-LED几乎成为各光电显示企业未来布局的必争之地。成立于2020年12月的厦门市芯颖显示科技有限公司,便是在行业这一背景下诞生的一家专注于Micro-LED显示技术研发的企业,由TCL华星光电和泉州三安合资创建。

与专注于中小尺寸的思坦科技不同,芯颖显示更聚焦在基于TFT驱动背板的Micro-LED需要的巨量转移、键合、检测及修复技术上。项目总投资3亿元,致力于新型半导体显示技术的研发及Micro-LED显示项目的产业化。

“主要未解决从芯片到显示的中间环节。”芯颖显示副总经理谢相伟告诉澎湃新闻记者,尽管两家股东公司在面板和芯片拥有各自的优势,但Micro-LED的巨量转移是两家股东公司都不具备的新技术,技术待优化,且良率需提上去,成本也要降下来,并没有想象中的容易。

Micro-LED芯片尺寸小、精度高,芯片来料、键合过程等各个制程都要进行仔细的检测及修复。芯片亮度、波长等光电参数的均匀性、一致性等关键参数方面,还有是不是有外观缺陷等,都需要经过检测判断,并决定后续采取何种相应的技术方法做修复。检测及修复是Micro-LED显示另一项待攻克的关键技术。

从过去照明使用LED到现在显示使用LED,已经有非常大的差异。由于Micro-LED芯片尺寸极小,无法通过传统的工艺技术进行转移。过去转移技术百花齐放,但这两年大多数都收敛到使用印章式转移和激光转移。工程化过程和实验室关键节点技术开发,也有很大区别。

“要瞄准量产,这是非常明确的目标。仅仅是研发或者中试相对容易实现,但量产工程化的问题,还需要一些时间去验证。”谢相伟说,降成本最重要,各环节都要认真去核算。材料成本、制造费用、专业管理等方面,都要去调优。效率和规模,也是工程化能不能成功的关键。

目前,芯颖显示的中试验证线已基本搭建完成,计划今年底开始中试生产,有望在未来2年扩产实现量产。